在现代化钢铁工业的版图中,唐山作为我国重要的钢铁生产基地,正积极推动产业升级与绿色转型。面对生产过程中产生的大量烟尘和高温尾气,以及车间内部的环境挑战,高效、集成的处理与净化系统已成为保障生产安全、提升能效、实现可持续发展的关键。本文将探讨针对唐山钢铁厂特点的烟尘高温尾气处理技术以及车间净化降温系统所应用的先进净化科技。

一、 烟尘高温尾气处理技术:从源头遏制污染

钢铁冶炼过程,特别是烧结、炼铁、炼钢、轧钢等环节,会产生温度高达数百甚至上千摄氏度、含有大量粉尘(包括PM2.5、PM10)、硫氧化物、氮氧化物及重金属等污染物的复杂尾气。处理这些尾气是环保达标的重中之重。

- 余热回收与梯级利用:针对高温特性,首先采用高效余热锅炉或热管换热器回收尾气中的显热,用于发电、生产蒸汽或预热助燃空气,实现能源的循环利用,同时显著降低尾气温度,为后续净化创造条件。

- 高效除尘技术:降温后的尾气进入除尘系统。对于粗颗粒,多采用旋风除尘器进行初级处理。对于细微烟尘,主流技术包括:

- 袋式除尘器:采用耐高温、耐腐蚀的滤袋(如P84、PTFE覆膜滤料),捕集效率可超过99.9%,对亚微米级颗粒物效果显著,是当前应用最广泛的精除尘设备。

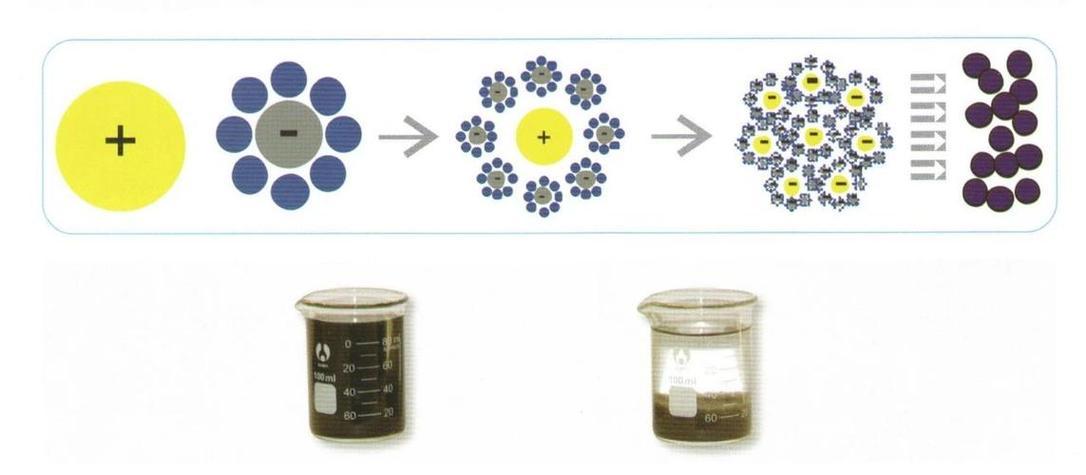

- 电除尘器:适用于大风量、高温烟气,通过高压电场使尘粒荷电并被捕集,运行阻力低,维护工作量相对较小,尤其适合在余热锅炉后使用。

- 电袋复合除尘器:结合两者优点,前级电除尘除去大部分粉尘,后级袋除尘捕获细颗粒,兼具高效与稳定性。

- 多污染物协同脱除:在除尘基础上,集成脱硫、脱硝(SCR/SNCR技术)及脱重金属(如利用活性炭吸附)装置,实现多种污染物的深度净化,满足超低排放标准。

二、 车间净化降温系统:打造宜人作业环境

钢铁车间内部,尤其是炼钢、连铸、热轧区域,存在辐射热、对流热巨大,空气中漂浮着氧化铁皮粉尘、油雾等污染物的问题,严重影响员工健康与设备寿命。

- 整体通风与岗位送风结合:通过屋顶自然通风器、大型轴流风机等进行车间整体换气,排出热空气和污染物。在高温岗位(如炉前、浇铸区)设置局部岗位送风系统,将经过冷却、过滤的洁净空气定向送至工人操作区域,形成“微气候”保护。

- 蒸发冷却与冷风机技术:利用水蒸发吸热的原理,采用环保蒸发冷却空调机组或大型工业冷风机,向车间送入大量凉爽湿润的空气,有效降低环境温度4-10℃,且能耗远低于传统机械制冷。

- 雾化喷淋降温系统:在车间上部空间布置高压微雾喷嘴,产生极细微的水雾颗粒,快速蒸发吸收周围热量,实现快速降温、抑尘的双重效果。系统需配备水处理设备,防止喷嘴堵塞和二次污染。

三、 核心净化科技:智能化与系统集成

现代净化系统的核心竞争力在于科技的深度应用:

- 智能监控与运维:利用物联网(IoT)技术,在尾气排放口、车间关键点部署传感器,实时监测温度、压力、颗粒物浓度、有毒气体浓度等数据。数据上传至中央控制平台,通过人工智能算法进行分析预测,实现系统运行的自动优化、故障预警和精准维护,确保长期稳定达标。

- 高效过滤材料科技:研发应用具有更高过滤精度、更长使用寿命、更佳耐温耐化性能的新型滤料,如纳米纤维复合滤料、催化滤袋(可同时脱除二噁英和NOx)等,是提升净化效率的基础。

- 系统能效优化:将尾气余热回收系统、净化系统与车间通风降温系统进行统筹设计。例如,将回收的部分低温热能用于车间冬季供暖或生活热水,形成全厂区的能源闭环,最大化节能效益。

对于唐山钢铁厂而言,将先进的烟尘高温尾气处理技术与车间内部环境治理方案相结合,不仅是对国家环保政策的积极响应,更是企业降本增效、履行社会责任、迈向高质量发展的必由之路。通过持续投入和应用最新的净化科技,特别是智能化管控手段,能够构建起一个从源头到末端、从室外到室内的全方位绿色生产屏障,助力唐山钢铁产业在新时代焕发清洁、高效、智能的新生机。